Хороший обзор технического состояния можно найти здесь: http://www.thermalfluidscentral.org/journals/index.php/Heat_Pipes/article/view/339редактировать

Более подробная информация будет выслана по запросу. Пожалуйста, задавайте вопросы.

Федеральное государственное автономное образовательное учреждение высшего образования

1. Введение

Современные технологии промышленных электростанций могут быть упрощены для малых систем. Реализацией этого решения является компактная паровая турбина (КПТ). КПТ представляет собой небольшую теплоэлектростанцию, которая изначально была изобретена в университете прикладных наук г. Дармштадт. Основой конструкции КПТ является вращающаяся тепловая труба (ВТТ). Установка разделена делительным диском на камеру испарения и камеру конденсации, которые изолированы друг от друга вращающейся рабочей жидкостью. Такая конструкция позволяет получить больший перепад давления между камерами и более высокую производительность по сравнению с ВТТ, поэтому паровая турбина может быть использована как основа для новейшей Нано-ТЭЦ (теплоэлектроцентрали) с выходной мощностью от 2 кВт электрической энергии.

Значительное снижение выбросов CO2 в области использования микро -ТЭЦ может быть достигнуто лишь путем использования инновационных решений, что было проанализировано в 2009 году (Dong [1]). Данная проблема с использованием существующих технологий была недавно в очередной раз подтверждена компанией Lichtblick [2], которая потерпела неудачу используя поршневые двигатели Фольксваген в качестве домашних электростанций.

- Цель исследования

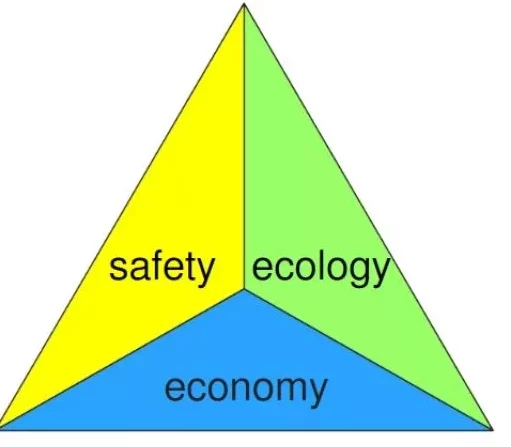

Целью исследования является разработка конструкции компактной паровой турбины, которая может использоваться для выработки электроэнергии и для отопления помещения одновременно, при этом работая на экологичном топливе – природном газе. В исследовании должны быть проведены расчеты прочностные, корпуса турбины, так как она вращается с большой частотой и при определенном градиенте температур. Также расчеты скорости потока в приводной спирали, распределение температур по спирали. Необходимо доработать и усовершенствовать конструкцию турбины в целом, сделать подбор, анализ и сравнение конструкционных материалов.

3. Технология

Fig.1 The demonstration device of KDT.

Сердцем данного инновационного проекта является компактная паровая турбина. Тепловая энергия преобразуется в электрическую, остальная же часть энергии используется для отопления жилых помещений. Экологическим преимуществом является также

сокращение выбросов СО2 в размере нескольких миллионов тонн в год [3].

Концепт КПТ был разработан в Университете Прикладных Наук г. Дармштадт. Основными преимуществами данной паровой турбины являются ее небольшой размер, простота конструкции, отсутствие клапанов, насосов и турбинных дисков [4, 5].

Начало формы

Конец формы

Данная установка превосходит существующие решения для комбинированного производства тепла и электроэнергии. Простая и надежная конструкция приводит к снижению затрат на обслуживание по сравнению с поршневыми двигателями. Тепловая мощность КПТ в 5 – 20 кВт, покрывает диапазон теплового потребления большинства домов в Европе. Коэффициент полезного действия при выработке электроэнергии при этом находится в пределах 8-10%, и составляет соответственно 1-2 кВт, при использовании воды в качестве рабочей среды и при разности температур около 200-300 °C между испарителем и конденсатором.

Благодаря своим небольшим размерам, турбина также может работать в органическом цикле Ренкина. Органические жидкости имеют более низкую температуру кипения, поэтому могут быть использованы средне- и низкотемпературные источники тепла.

- Цикл Ренкина

Цикл Ренкина — термодинамический цикл преобразования тепла в работу с помощью водяного пара. На рисунке 1.0.1 приведена принципиальная схема паросиловой установки, работающей по циклу Ренкина, а на рисунке 1.0.2 – rJ- и Ts-диаграммы указанного цикла.

|

| В паровом котле 1 вода при постоянном давлении нагревается до температуры насыщения (кипения) tн(линия 4-5 на рис. 1.0.2), затем в результате подвода теплоты r происходит изобарно-изотермический процесс парообразования (линия 5-6). В пароперегревателе 2 происходит перегрев пара (изобарный процесс 6-1) – повышения температуры пара выше tн от состояния сухого насыщенного пара (точка 6) до заданной температуры перегрева (точка 1). В паровой турбине 3 пар расширяется адиабатно (линия 1-2) от давления r1 до давления r2 в конденсаторе. Допустимая степень сухости отработавшего пара (точка 2) должна быть не менее 0,88. В конденсаторе 4 при постоянных давлении и температуре этот пар полностью конденсируется (х2 = 0), отдавая теплоту охлаждающей воде. Конденсат насосом 5 изохорно (ввиду несжимаемости воды) перекачивается в паровой котел (линия 2¢-4). Так как в насосе практически температура конденсата не повышается (точка 4), то в Ts-диаграмме точки 2¢ и 4 оказываются совмещенными. Процесс 4-5 нагрева конденсата до температуры tн совпадает в Ts-диаграмме с нижней пограничной кривой (х = 0). Далее цикл повторяется. |

Цикл Ренкина отличается от цикла Карно для насыщенного пара следующим: полной конденсацией отработанного пара (что позволяет вместо громоздкого, энергоемкого компрессора применить компактный экономичный насос), а также использованием перегретого пара (в точке 1), что обеспечивает более высокий термический КПД паросиловой установки.

Цикл Ренкина отличается от цикла Карно для насыщенного пара следующим: полной конденсацией отработанного пара (что позволяет вместо громоздкого, энергоемкого компрессора применить компактный экономичный насос), а также использованием перегретого пара (в точке 1), что обеспечивает более высокий термический КПД паросиловой установки.

Рассматривая Ts-диаграмму цикла Ренкина, можно установить следующее:

площадь o-f-4-5-6-1-2-7-0 изображает энтальпию перегретого пара h1 состояния 1; площадь o-f-2¢-2-7-o – энтальпию h2 отработавшего в турбине пара; площадь o-f-2¢+8-o – энтальпию конденсата h2, состояния 2¢.

Теплоту q1, сообщенную 1 кг пара в паровом котле (с учетом перегрева) по изобаре 4-5-6-1, определяют по формуле:

q1 = h1 – h2¢.

Теплоту q2, теряемую в коденсаторе с охлаждающей водой по изобаре 2-2¢, находят по формуле:

q2 = h2 – h2¢.

Если пренебречь работой, затрачиваемой на привод насоса (площадь r1-4-2¢-r2, рис. 25, а), то термический КПД цикла Ренкина можно определить по формуле:

- Конструкция КПТ

КПТ состоит из вращающегося цилиндра (200 мм в диаметре и 300 мм в высоту) и неподвижной оси, что является противоположностью классической турбине. Цилиндр разделен диском на камеру испарения и камеру конденсации. Диск закреплен на цилиндре и поэтому вращается вместе с ним. Между краем разделительного диска и цилиндром имеется небольшой зазор, что позволяет рабочей жидкости проходить через него. На разделительной плите закреплены Сопла Лаваля. Поток испаренной и ускоренной рабочей жидкости из сопел используется как первый способ передачи движущего усилия. Далее крутящий момент передается в блоке расширения. Центробежные силы гонят сконденсированный пар через щели обратно в испарительную камеру, таким образом, замыкая цикл.

Подбор правильного количества рабочей жидкости в сочетании с соответствующей скоростью вращения, позволяет постоянно изолировать камеры. Рабочая жидкость в данном случае является изолятором между испарительной и конденсационной камерой. Если поместить КПТ в изолированный корпус, это снизит воздушное трение вращающегося цилиндра.

|

На Рис. 1.1. показан классический парогазовый процесс согласно [Ochkov12]. Отмеченные компоненты могут быть рационализированы через подход с компактной паровой турбиной. В этом обзоре рассматривается тепловая мощность 17,7 кВт (Q=cp*ΔT*dm/dt, для воздуха определяется: Q=17,7 кВт=1100J/кг*(801K-358K )*0,0365 кг/с). Стоит отметить исследования Райс [Rice65], который использовал турбины Тесла для расчетов и сравнивал поток между вращающимися дисками с потоком в трубе. Во вращающейся системе в качестве тяги будет использоваться напряжение сдвига передающееся через стенки спирали. Механическая мощность вращающейся системы складывается из крутящего момента и угловой скорости ω P = M* ω, с вращающим моментом M = F*R , сила F= τ U L, радиусом R, напряжения сдвига стенок τ = 0.5*cf ρ w2 , коэффициента аэродинамического сопротивления cf = λ/4, плотности ρ, периметра трубы U = 4*a, длины трубы L, относительной скорости газа w в сравнении со скоростью вращения спирали в форме трубы. Рассмотрим усредненные значения, например, для τ(x) = τ 0 < x < l.

Следует отметить, что 3->3‘ работа газовой турбины требуется только для работы компрессора.

Обычно скорости вращения лежат в диапазоне более чем 100 000 об/мин. Большим преимуществом является и то, что в этом случае нет генератора, так как для него необходима высокая скорость вращения. Данная же конструкция имеет генератор которого достаточно для вращения корпуса КПТ с частотой 5000-15000 об/мин .

На диаграммах представлены следующие процессы:

Со стороны газа:

1->2 Компрессия

2->3 Сгорание

3-> 3‘ Расширение в турбине (работа газа для привода компрессора)

3‘->4 Расширение в спирали (работа газа для вращения)

4-> 5 Теплопередача Газ – Стена

q1‘ теплопередача

Пар:

7->8 Конденсация

8->9 Эффект насоса

9->10 Нагрев

10->11 Испарение

11->6 Перегрев пара

6->7 объем рабочего пара

В первых результатах, представленных ниже, подтвержден путь отказа от подхода с лопатками. На рис. 1.2 изображен упрощенный комбинированный цикл. КПТ включает компоненты, показанные пунктиром. Могут быть выполнены как вращающиеся детали либо как статические. Генератор G приводится в действие вращающейся КПТ. Конденсатор может быть закреплен на оси и таким образом будет статическим. Он может быть выполнен также вращающимся в том же направлении. Для этого должны быть исследована разница в закачивающем насосном эффекте.

|

Рис. 1.3.: Эскиз теплообменника с

Рис. 1.3.: Эскиз теплообменника с

основными величинами. Вращающиеся спирали в виде прямоугольной трубы с потоком газа, является внутренним теплообменником и системой привода одновременно. Эта система представляет собой очень простой канал, вращение которого осуществляется за счет касательных напряжений. Механическая мощность при этом вычисляется как P=Mw (с крутящим моментом М=сила* радиус)

Были проведены некоторые предварительные расчеты для оценки теплопередачи и сдвига при числе Маха М < 0,3 во вращающейся спирали теплообменника при одновременном падении давления. Для конкретной газовой и паровой турбины при малой мощности должен быть использован комбинированный подход. При этом подходе осуществляется сознательный отказ от использования турбинного колеса с лопатками, так как при течении жидкости с малым объемом происходят значительные потери.

В остальной системе применяется закон Бернулли о постоянстве общего давления потока: Он распространяется со скоростью c потока, плотности ρ и давления p:

![]()

Для числа Маха M < 0,3 (здесь M ~ 0,2) , можно принимать без большой ошибки несжимаемость. Из характеристик турбонагнетателя KP1 от (Smart Bj.В 1998 год, работа Г. Павловой, IKET 2014, данные из диссертаций Берлинского Технического Университета) возникают состояния, изображенные на рис. 1.9 .

Это давление будет установлено на выходе из системы .В сопло (конфузор) газовой турбины поток выхлопных газов будет разгоняется до 210 м/с, далее давление и скорость падают. Таким образом, новое давление складывается из:

На настоящий момент, были проведены эксперименты с цилиндром вращающимся на 1000 – 6100 оборотах с воздухом и водой, симулирующими разницу давлений между камерами, и испытания изолирующих свойств рабочей жидкости.

Новейшие исследования показали, что дальнейшие улучшения могут быть произведены путем комбинирования компактной турбины внутреннего сгорания с КПТ для получения малогабаритной паро-газовой турбины. Данный тип энергетических установок хорошо известен и имеет высокую эффективность. Энергия газа используется в первую очередь для эффективного преобразования тепловой энергии в механическую. Остальная энергия используется для отопления.

Были проведены первые CFD симуляции для расчета тяги и теплоотдачи (Рис. 2). Тяга достигается за счет потока который проходит по спиральным каналам, без использования каких-либо лопастей. Перепады давления в спиральных каналах вызывают напряжение сдвига, которое соотносится с крутящим моментом. Частота вращения КПТ составляет около 10000 оборотов в минуту.

- Выводы

В Европе насчитывается около 120 миллионов систем отопления на основе нефти и газа. Около 90% из них не на текущем технологическом уровне. Интенсивные выбросы СО2 на угольных электростанциях могут быть частично сокращены путем использования энергосберегающих децентрализованных систем, использующих нефть и природный газ. Потенциал заменить большую часть из них в ближайшие годы выглядит очень многообещающе по экономическим и экологическим причинам.

Список литературы:

[1] Dong et.al, “Development of small-scale and micro-scale biomass-fuelled CHP systems”, Appl. Thermal. Eng., 29, pp 2119 – 2126,(2009).

[2] http://www.bhkw-infozentrum.de/statement/

Zuhausekraftwerk-gescheitert-Lichtblick-und-VW-gehen-getrennte-Wege.html

[3] Berechnung des Öko-Instiut mit Gemis (www.gemis.de). IINAS GmbH – Internationales Institut für Nachhaltigkeitsanalysen und –strategien, Heidelberger Straße 129, 64285 Darmstadt

[4] Kley, Kretschmer, Leschber, Rieger, “The compact steam turbine –a novel approach to small scale combined heat and power generation“, Frontiers in Heat Pipes (FHP), 4, 023004 (2013), DOI: 10.5098/fhp.v4.2.3004

[5] Heddrich et al., Patent DE10315746, 16.9. 2004, Deutsches Patent- und Markenamt, www.dpma.de

[6] Belozerov, A., Kley, M., Leschber, Y., Rieger, R., Shatalov, I., Wiedmann, M., A new integrated power plant with a small-scale turbine for the Organic Rankine Cycle, RUDN Bulletin 2012 No3, pp. 104-113.

[7] Ngoc Anh Lai, Martin Wendland, Johann Fischer, Energy 36 (2011), 199-211.

[8] Bundesverband der deutschen Heizungsindustrie (BDH), Effiziente Systeme und erneuerbare Energien , 2015, (siehe Seite 10 ) – http://www.bdh-koeln.de/fileadmin/user_upload/Publikationen/Effiziente%20Systeme%20und%20erneuerbare%20Energien%202015.pdf

https://www.bdh-koeln.de/waermewende